レディーミクストコンクリート(以下、生コン)工場は橋・ダム・水路・舗装などの土木構造物や住宅基礎・マンション・ホテルなどの建築構造物の主要資材となる生コンを工場内で製造し、専用のアジテータートラック(以下、アジトラ車)によって指定された荷下ろし地点まで運搬することが主な業務となります。この一連の業務を大別すると以下のような工程となります。

生コンを使用する構造物は多種多様であり、それぞれの設計値に対して異なった品質の要求があります。

荷下ろし時のフレッシュコンクリートに対する要求品質(スランプ、空気量、温度、塩化物量、施工性など)や、硬化後のコンクリートの要求品質(強度、外観、耐久性など)を満足する配合(調合)を作成します。

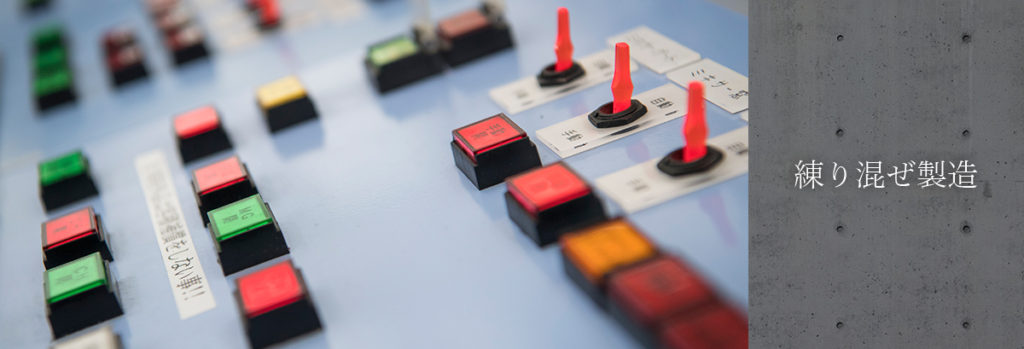

原材料の受入れ、計量(配合設計した各原材料を質量で計量)、放出、練り混ぜ、排出の工程は全て自動化されています。製造設備の日常点検やメンテナンス、計量精度・ミキサの練混ぜ性能を維持することで、良質な生コンを製造しています。

原材料は、セメント・水・骨材(砂・砂利)・混和材料です。適正な配合設計、設備管理を行っても原材料が所要の品質を満足していなければ良質な生コンを製造できません。

選定段階での品質検査、工場入荷時の受入検査、日常行う工程検査によって原材料の品質を厳しくチェックしています。

前3工程を経て、生コンを練り混ぜる工程です。JIS規格では骨材は±3%、セメント・水は±1%という厳しい計量許容差で正確に計量され、ミキサ内に投入されます。所定時間のミキシングを受けた原材料は、混合均一化され生コンとして排出されます。

原材料

生コンの原材料は、セメント・砂・砂利・水・混和材料です。

専用貯蔵設備で異種、異物の混入がないように保管しています。

練り混ぜ

出荷管理装置から操作盤へ出荷信号が送信され、

操作盤に計量値が表示されます。

計量が完了した各材料はミキサ内へ投入されます。

練上がった生コンは積み込みホッパーへ放出されます。

アジトラ車へ積み込みます。

生コンを積んだアジトラ車が現場に向けて出発します。

工場で製造された生コンはアジトラ車によって指定された荷下ろし地点まで運搬します。ここで重視されるのが練り混ぜから荷下ろし地点までの所要時間です。一定以上の時間が経過すると生コンは流動性が悪くなり、施工性を阻害し、作業遅延や硬化後の品質を低下させる原因となります。

生コンは『生き物』と同様に鮮度も考慮しなければなりません。

生コンの品質を確認する工程検査、製品検査に用いる検査機器、試験器具も定期的に検査・校正を行っております。